کد QR

درباره ما

محصولات

با ما تماس بگیرید

تلفن

فکس

+86-579-87223657

پست الکترونیک

نشانی

جاده وانگدا، خیابان زیانگ، شهرستان ووی، شهر جین هوا، استان ژجیانگ، چین

کاربید سیلیکونساینده ها معمولا با استفاده از کوارتز و کک نفتی به عنوان مواد اولیه اولیه تولید می شوند. در مرحله آماده سازی، این مواد برای رسیدن به اندازه ذرات مورد نظر قبل از اینکه از نظر شیمیایی با بار کوره تناسب پیدا کنند، تحت پردازش مکانیکی قرار می گیرند.برای تنظیم نفوذپذیری شارژ کوره، در هنگام اختلاط مقدار مناسبی خاک اره اضافه می شود. برای تولید کاربید سیلیکون سبز، مقدار مشخصی نمک نیز به شارژ کوره وارد می شود.

بار کوره در یک کوره مقاومتی نوع دسته ای بارگذاری می شود که دارای دیواره های انتهایی در دو انتها با الکترودهای گرافیتی است که در نزدیکی مرکز قرار گرفته اند. بدنه هسته کوره دو الکترود را که توسط مواد باردار واکنشی کوره احاطه شده اند به هم متصل می کند، در حالی که مواد عایق محیط بیرونی را می پوشانند. در حین کار، نیروی الکتریکی هسته کوره را تا دمای بین 2600-2700 درجه سانتیگراد گرم می کند. گرما از سطح هسته به مواد باردار منتقل می شود که با فراتر رفتن از 1450 درجه سانتیگراد، تحت واکنش های شیمیایی قرار می گیرند تا کاربید سیلیکون را تشکیل دهند و در عین حال مونوکسید کربن آزاد می کنند.

با ادامه این فرآیند، منطقه با دمای بالا منبسط می شود و به تدریج کریستال های کاربید سیلیکون بیشتری را تشکیل می دهد. این کریستال ها تبخیر می شوند، مهاجرت می کنند و در داخل کوره رشد می کنند و در نهایت به یک توده متبلور استوانه ای تبدیل می شوند. دیواره های داخلی این توده دمایی بیش از 2600 درجه سانتیگراد را تجربه می کنند که باعث تجزیه می شود که سیلیکون آزاد می کند و سپس با کربن ترکیب می شود و کاربید سیلیکون جدید تشکیل می دهد.

توزیع توان الکتریکی در سه فاز عملیاتی متفاوت است:

1. مرحله اولیه: در درجه اول برای شارژ کوره گرمایش استفاده می شود

2. فاز میانی: افزایش نسبت برای تشکیل کاربید سیلیکون

3. فاز نهایی: تلفات حرارتی غالب است

روابط بهینه توان-زمان برای به حداکثر رساندن راندمان حرارتی، با مدت زمان عملیات معمولی در حدود 24 ساعت برای کورههای مقیاس بزرگ ایجاد شده است تا هماهنگی جریان کار را تسهیل کند.

در حین کار، واکنش های ثانویه شامل ناخالصی ها و نمک های مختلف رخ می دهد که باعث جابجایی مواد و کاهش حجم می شود. مونوکسید کربن تولید شده به عنوان آلاینده اتمسفر خارج می شود. پس از قطع برق، واکنشهای باقیمانده بهدلیل اینرسی حرارتی به مدت 3 تا 4 ساعت ادامه مییابد، هرچند با شدت کاهش قابل توجهی. با کاهش دمای سطح، احتراق ناقص مونوکسید کربن بارزتر می شود، که مستلزم تداوم اقدامات ایمنی شغلی است.

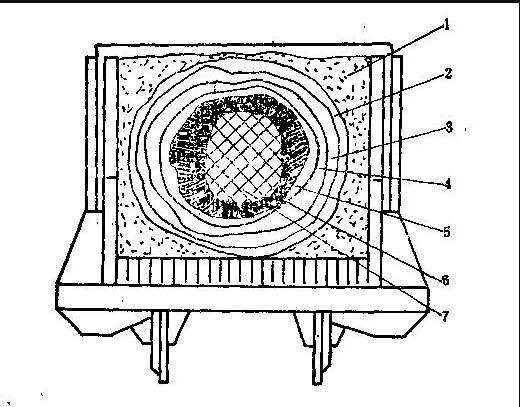

مواد پس کوره از لایه بیرونی به درونی از اجزای زیر تشکیل شده است:

(1) مواد باردار واکنش نداده

بخش هایی از بار که در طی ذوب به دمای واکنش نمی رسند بی اثر می مانند و صرفاً به عنوان عایق عمل می کنند. این ناحیه را نوار عایق می نامند. ترکیب و روش های استفاده به طور قابل توجهی با منطقه واکنش متفاوت است. فرآیندهای خاصی شامل بارگیری بار تازه در مناطق باند عایق خاص در طول بارگذاری کوره است که پس از ذوب بازیابی شده و به عنوان ماده کلسینه شده در بار واکنش ترکیب می شود. از طرف دیگر، مواد نوار عایق واکنش نداده می توانند با افزودن کک و خاک اره برای استفاده مجدد به عنوان شارژ تخلیه شده، تحت عملیات بازسازی قرار گیرند.

(2) لایه کاربید سیلیکون اکسید شده

این لایه نیمه واکنش داده شده عمدتاً حاوی کربن و سیلیس واکنش نداده است (20-50٪ قبلاً به SiC تبدیل شده است). مورفولوژی تغییر یافته این اجزاء آنها را از بار تخلیه شده متمایز می کند. مخلوط سیلیکا-کربن، سنگدانههای زرد مایل به خاکستری آمورف با انسجام سست را تشکیل میدهد که به راحتی تحت فشار پودر میشود - برخلاف بار تخلیه شده که سیلیس دانهبندی اولیه را حفظ میکند.

(3) لایه پیوند

یک منطقه انتقالی فشرده بین لایه اکسید شده و منطقه آمورف، حاوی 5-10٪ اکسیدهای فلزی (Fe، Al، Ca، Mg). ترکیب فاز شامل سیلیس / کربن واکنش نداده (40-60٪ SiC) و ترکیبات سیلیکات است. تمایز از لایه های مجاور چالش برانگیز می شود مگر اینکه ناخالصی ها فراوان باشد، به ویژه در کوره های SiC سیاه.

(4) منطقه آمورف

غالباً β-SiC مکعبی (70-90٪ SiC) با کربن / سیلیس باقیمانده (2-5٪ اکسیدهای فلزی). مواد شکننده به آسانی به پودر تبدیل می شوند. کورههای SiC سیاه، مناطق بیشکل سیاه را تولید میکنند، در حالی که کورههای SiC سبز، انواع سبز مایل به زرد را تولید میکنند – گاهی اوقات با گرادیان رنگ. ذرات درشت سیلیس یا کک کم کربن ممکن است ساختارهای متخلخل ایجاد کنند.

(5) SiC درجه ثانویه

شامل بلورهای α-SiC (با خلوص 90 تا 95 درصد) برای استفاده در مواد ساینده بسیار شکننده است. متمایز از β-SiC آمورف (پودری، کسل کننده)، درجه ثانویه شبکه های کریستالی شش ضلعی با درخشش آینه مانند را نشان می دهد. تقسیم بین پایه های متوسطه و ابتدایی کاملاً کاربردی است، اگرچه اولی ممکن است ساختارهای متخلخل را حفظ کند.

(6) کریستال های SiC درجه اولیه

محصول اصلی کوره: کریستال های عظیم α-SiC (با خلوص بیش از 96٪، ضخامت 50-450 میلی متر). این بلوک های محکم بسته بندی شده سیاه یا سبز به نظر می رسند که ضخامت آنها بر اساس قدرت و مکان کوره متفاوت است.

(7) هسته کوره گرافیتی

SiC تجزیه شده در مجاورت استوانه کریستالی، کپی های گرافیتی ساختارهای کریستالی اصلی را تشکیل می دهد. هسته داخلی از گرافیت از پیش بارگذاری شده با گرافیتی شدن افزایش یافته پس از چرخه حرارتی تشکیل شده است. هر دو نوع گرافیت به عنوان مواد هسته ای برای دسته های بعدی کوره بازیافت می شوند.

+86-579-87223657

جاده وانگدا، خیابان زیانگ، شهرستان ووی، شهر جین هوا، استان ژجیانگ، چین

حق چاپ © 2024 VeTek Semiconductor Technology Co., Ltd. کلیه حقوق محفوظ است.

Links | Sitemap | RSS | XML | Privacy Policy |